Металлы, используемые в теплотехнике, подвергают механическим испытаниям на растяжение, твердость и ударную вязкость. Сварные соединения испытывают на растяжение, ударную вязкость, загиб или сплющивание.

При испытании на растяжение образцы растягиваются двумя плавно возрастающими силами Р, которые должны быть приложены строго по оси образца.

Фото 1

Описание:

Разрывная машина МР-200 зав. №185 предназначена для проведения статических испытаний при нормальной температуре стандартных образцов металлов, арматурной стали, образцов из листового и круглого проката на растяжение.

Параметры:

| Наибольшая предельная нагрузка, кН | 200 |

| Диапазоны измерения нагрузки, кН |

8 ... 40 20 ... 100 40 ... 200 |

| Предел допускаемого значения погрешности измерения нагрузки при прямом ходе, % | 1 |

| Ширина рабочего пространства, мм | 500 |

| Высота рабочего пространства, мм | 420 |

| Рабочий ход активного захвата, мм | 420 |

| Масса, кг | 1400 |

| Размеры, мм | 1600 х 870 х 2800 |

| Потребляемая мощность, кВт | 1,9 |

На фото 1 показана машина МР-200, предназначенная для испытания металлов на растяжение. Круглые и прямоугольные образцы закрепляют в захватах различной конфигурации. Верхний захват связан с силоизмерительным устройством. Параметры съема полученных механических характеристик предаются на компьютер.

Чтобы исключить влияние размеров образца на результаты испытания, силу, растягивающую образец, относят к площади первоначального сечения. Это отношение называют напряжением.

Для испытания сварного соединения на растяжение применяют, как плоские, так и круглые образцы, в рабочую часть которого входит вся толщина сварного шва. В образец обязательно должна попасть околошовная зона, в которой в процессе сварки или после нее происходит перекристаллизация металла. Усиление сварного шва и остатки подкладного кольца должны быть сняты заподлицо с основным металлом.

Максимальную растягивающую силу относят к площади поперечного сечения образца до испытания и определяют таким образом предел прочности сварного соединения.

На образцах, вырезанных из сварных стыков (и при испытании целых сварных стыков), определяют только предел прочности. Он должен быть не ниже минимального предела прочности, допускаемого стандартом или техническими условиями для основного металла.

Детали машин и элементы стальных конструкций часто воспринимают ударные нагрузки. Прочность материала, определенная при плавном нагружении, не может дать представления о работоспособности материала при динамических нагрузках. Металл может быть очень прочным при статических нагрузках и в то же время легко раскалываться от ударов.

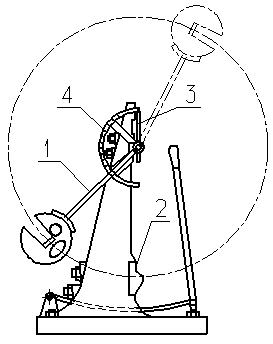

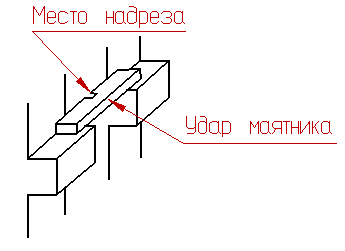

Испытания на ударную вязкость проводят для определения способности основного и наплавленного металла или сварного соединения воспринимать динамические нагрузки. Для испытания на ударную вязкость применяют квадратный образец, который разрушают на маятниковом копре. Образец вырезают поперек направления прокатки (из трубы — по хорде). Его устанавливают на специальных подставках. Перед испытанием маятник / поднимают вверх на угол а и закрепляют. Затем маятник освобождают, он падает, ударяет по стороне образца 2, противоположной надрезу, как раз напротив надреза. Образец разрушается, а маятник проходит дальше, отклоняясь на угол В от вертикальной оси.

Рисунок 1. Маятниковый копёр для испытания

материалов на ударную вязкость:

1 - маятник; 2 - образец; 3 - стрелка; 4 - шкала.

Рисунок 2. Положение образца для испытания.

Работа, необходимая для разрушения, фиксируется положением стрелки 3 на шкале 4. Она определяется как разность потенциальных энергий маятника до удара и при максимальном подъеме после удара:

Лн = Р (Н — К) дж (кГ-м),

где Р — вес маятника, н (кГ);

Н — высота подъема центра тяжести маятника до удара, м; h — высота подъема центра тяжести маятника после удара, м. Чтобы исключить влияние возможных колебаний площади поперечного сечения образца в месте разрушения на критерий динамической прочности, работу разрушения относят к площади поперечного сечения образца в узком месте напротив надреза. Так получают значения ударной вязкости.

На образцах из сварных соединений определяют ударную вязкость металла шва или зоны термического влияния. Испытанию на ударную вязкость подвергают сварные стыки трубопроводов, имеющих толщину стенки более 12 мм [если они работают на перегретом паре с температурой выше 450° С или на горячей воде при давлении свыше 8 Мн/м2 (80 am) и температуре более 120° С]. Образцы вырезают поперек шва и надрез делают по наплавленному металлу со стороны раскрытия шва.

Для образцов из паропроводных труб углеродистой и молибденовой стали ударная вязкость должна быть не менее 0,6 Мдж/м2 ( 6 кГ-м/см2), для образцов из паропроводных труб хромо-молибденовой, хромомолибденованадиевой сталей — не менее 0,5 Мдж/м2 (5 кГ-м/см2).

Показатели механических свойств при испытании на растяжение и загиб определяют как среднее арифметическое из результатов испытаний всех образцов данного контрольного стыка. Результаты испытаний считаются неудовлетворительными, если хотя бы у одного из образцов полученные значения выходят более чем на 10% за допускаемые пределы. Если ударная вязкость хотя бы на одном образце 0,2 Мдж/м2 (2 кГ-м/см2) ниже нормы, то качество сварного соединения считается неудовлетворительным.

На свойства стали при низких температурах существенно влияют химический состав, способ производства и режим термической обработки. Хорошо сопротивляется динамическим нагрузкам при минусовых температурах спокойная мартеновская сталь, раскисленная алюминием. Кипящая мартеновская сталь, раскисленная только ферромацэганцем, проявляет низкую ударную вязкость при более высоких температурах. Наиболее хрупкой при низких температурах является кипящая углеродистая сталь, выплавленная в бессемеровских конвертерах. По сравнению со спокойной мартеновской сталью она содержит повышенное количество фосфора и растворенных газов: азота и кислорода.

Присадка некоторых элементов (особенно никеля и марганца) способствует повышению ударной вязкости сталей в области минусовых температур. Введение небольших добавок ванадия и алюминия также способствует повышению ударной вязкости. Оптимальная структура перлитной стали для работы при минусовых температурах — сорбит.

При сварке металлических конструкций, предназначенных для работы в области низких температур, следует избегать сильного газонасыщения сварного шва. При сварке предусматривают предварительный и сопутствующий подогрев.

Твердость — свойство металлов сопротивляться проникновению в них других, более твердых тел. Твердость определяет многие эксплуатационные свойства металла, сопротивляемость истиранию, режущие свойства инструмента для обработки металлов, эрозионную стойкость и т. д. По твердости иногда можно косвенным путем определить предел прочности и текучести металла, не вырезая образцов. Большинство методов определения твердости основано на принципе вдавливания в испытуемый металл более твердого шарика, конуса или пирамиды.

Фото 2

Для испытания твердости металлов и сплавов применяются твердомер Бринелля типа 5004 ТБ (фото 2).

Испытание на твердость по Бринеллю проводят вдавливанием в испытуемый металл закаленного стального шарика силой Р. После снятия нагрузки на поверхности детали или образца остается отпечаток от шарика в виде шарового сегмента. Твердость по Бринелю обозначается НВ. Она равна отношению нагрузки на шарик, выраженной в кГ, к площади отпечатка в мм.