Контроль напряженно-деформированного состояния (НДС) стальных металлоконструкций является одним из определяющих факторов в оценке надежности подъемного сооружения в процессе эксплуатации.

С внедрением в производство сварных металлоконструкций необходимость оценки НДС становилась все более актуальной на всех стадиях жизненного цикла изделия, т.к. темпы старения оборудования значительно опережают темпы технического перевооружения.

За последние двадцать лет из-за физического старения более 85% кранового парка вышли за пределы нормативного срока эксплуатации, что предоставляет угрозу промышленной безопасности. Более того, после развала СССР и последствий финансовых и экономических кризисов вместо обанкротившихся предприятий на освободившихся площадях появились новые, но с другим профилем производства, собственники которых стали основными потребителями на «вторичном рынке» дешёвой крановой техники, неизвестно сколько лет бывшей в эксплуатации.

В качестве одного из направлений решения этой проблемы на основании многолетних исследований получила распространение практика диагностики металлоконструкций подъёмных сооружений при экспертизе промышленной безопасности на основе измерения магнитной характеристики металла - коэрцитивной силы (Hc).

Теоретические основы оценки напряженно-деформированного состояния несущей металлоконструкции крана

1. Взаимосвязь магнитных и механических свойств со структурным состоянием сталей и сплавов

При оценке напряженно-деформированного состояния металлоконструкций кранов в основу методик магнитной диагностики (неразрушающих методов контроля) положены взаимосвязь и корреляционные зависимости магнитных, электромагнитных и механических свойств сталей и сплавов, которые определяются структурным состоянием, химическим и фазовым составами вещества.

Из всех магнитных свойств к структурно-чувствительным характеристикам относятся кривая намагничивания, форма и площадь петли магнитного гистерезиса (имеется в виду частный установившийся цикл, для чего производят многократное коммутирование магнитного поля от +Нmах до –Нmах) и их основные параметры: коэрцитивная сила Hc; остаточная индукция Вг, (Н) или остаточная намагниченность Мг (Н), магнитная проницаемость (восприимчивость) вещества Мг, и магнитная проницаемость кривой намагничивания (Мн, Мmах).

Структурно-чувствительные магнитные характеристики анизотропны; они чувствительны к кристаллографической структуре, изменениям микро и макронапряжений, к микроструктуре, форме и размерам.

Величина коэрцитивной силы Hc зависит от объема и размеров (дисперсности) включений.

Например: магнитные и электрические свойства микроструктуры сталей зависят от содержания углерода и легирующих элементов.

Повышение содержания углерода приводит к увеличению коэрцитивной силы, электросопротивления и снижению намагниченности насыщения.

Наличие в сталях 09Г2С, 20ХН3А легирующих элементов также приводит к увеличению (Сг, Si, Ni, Сu) или уменьшению (Мn) коэрцитивной силы.

Анализируя влияние различных структурных параметров на торможение скользящих дислокаций и задержку смещения доменных границ, можно отметить общность их влияния на механические и магнитные свойства.

Так, повышение в структуре стали плотности дислокаций (N) сопровождается увеличением прочностных характеристик и значений коэрцитивной силы.

Следует отметить, что σ0,2 (условный предел текучести) и Hc пропорциональны .

Повышение микронапряжений в стали приводит к росту σ0,2 и Нc.

Увеличение объема перлитной составляющей в структуре стали сопровождаются повышением Нc и σ0,2.

Показателен тот факт, что коэрцитивная сила и условный предел текучести пропорциональны объему включений в стали; по теории Керстена Нс~v2/3 и экспериментальные данные для σ0,2 дают такую же зависимость.

Увеличение размера зерна (d) сопровождается снижением как σ0,2 так и Hc; правда, Hc~1/d, .

Таким образом, неразрушающий магнитный метод контроля применяется при наличии устойчивых парных или множественных вероятностных соотношений между контролируемыми показателями качества металлоконструкции и магнитными характеристиками стали.

Корреляционная связь между магнитными характеристиками и механическими свойствами - показателями качества (σ0,2; σB; твердость; величина зерна; показатели деформационного упрочнения и неравномерной пластической деформации и т.п.) определяется на основании информационного массива для каждой марки стали или групп марок сталей, отличающихся в основном содержанием углерода и «магнито-жесткими» или «магнито-мягкими» легирующими элементами.

2. Физические основы магнитного контроля.

Неразрушающий магнитный контроль механических свойств ферромагнитных материалов основан на корреляции между магнитными и физико-механическими свойствами, когда они одновременно зависят от одних и тех же факторов: химического состава, режима термической обработки, пластической деформации, микро- и макронапряжений, расположения дислокаций и др.

В случае углеродистых малолегированных сталей вышеперечисленные факторы одновременно и однозначно влияют на механические и магнитные свойства металла. Поэтому неразрушающий магнитный метод может успешно применяться для контроля напряженно-деформированного состояния металла, уровня пластической деформации и усталостных повреждений наиболее нагруженных узлов металлоконструкций, работающих в условиях длительного циклического нагружения к таковым относятся ездовые балки двутавра и элементы опорных узлов.

Микро- и макродефекты структуры, накапливаясь в металле в процессе циклического нагружения при растяжении, сжатии, изгибе или кручении, как бы собирают и хранят информацию, однозначно связанную с максимальными величинами действовавших нагрузок, в результате чего структура металла стальной детали конструкции выполняет функции своеобразного запоминающего датчика пикового значения силы. А ряд магнитных параметров, однозначно связанных с количеством нарушений структуры металла, таким образом, является своеобразным отображением силового режима работы конструкции.

В качестве основного контролируемого магнитного параметра была выбрана величина коэрцитивной силы Hc, так как она однозначно связана с остаточной пластической деформацией εpl при статическом и циклическом нагружении металлоконструкций в процессе эксплуатации.

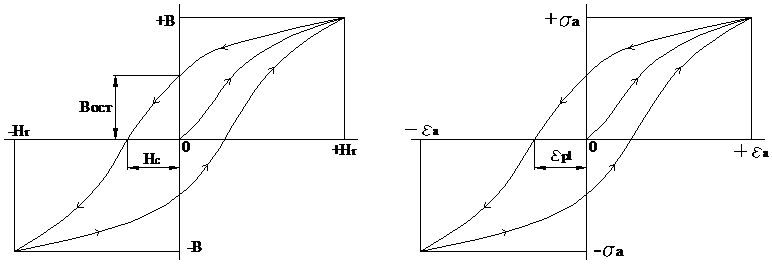

По своей природе Hc и εpl являются взаимосвязанными параметрами, возрастающими при циклическом нагружении, как это можно видеть при анализе магнитных и деформационных петель гистерезиса, рисунок 1. По своему физическому смыслу коэрцитивная сила Hc - это напряженность магнитного поля, необходимая для полного размагничивания предварительно намагниченного до насыщения ферромагнетика (при В=0 по предельной петле гистерезиса), и может быть представлена, как:

Hc=B/E+(B/K)1/n (1)

где:

| В | остаточная индукция; |

| К | циклический коэффициент напряжения; |

| n | циклический коэффициент упрочнения; |

| E | модуль упругости. |

Остаточная деформация εpl — амплитуда необратимой деформации - определяется аналогичными параметрами:

εpl=σ/E+(σ/K)1/n (2)

где:

| σ | амплитуда нагружения; |

| E | модуль упругости. |

|

(3) |

(4) |

| Нс | коэрцитивная сила | εpl | остаточная деформация |

| Вост | остаточная индукция | σa | амплитуда нагружений |

| К | циклический коэффициент напряжения | n | циклический коэффициент упрочнения |

Рисунок 1. Магнитная и деформационная петли гистерезиса при МЦУ.

При наличии корреляционных зависимостей между Hc и εpl по величине коэрцитивной силы можно вести контроль накопления повреждений в металле, упруго-пластической деформации металла, а также прогнозировать усталостную долговечность металла.

Практически все виды сталей, применяемых при конструировании несущих элементов грузоподъемных машин и механизмов, относятся к классу разупрочняемых, у которых < 0,1, а величина Нс в состоянии поставки сравнительно невысока: от 1,5 до 10 А/см. Для таких сталей, как правило, существует устойчивая корреляция магнитных и физико-механических свойств с коэффициентом корреляции не хуже, чем 0,9. Поэтому магнитный метод может обеспечить оперативный контроль структурного состояния несущих элементов металлоконструкций кранов.

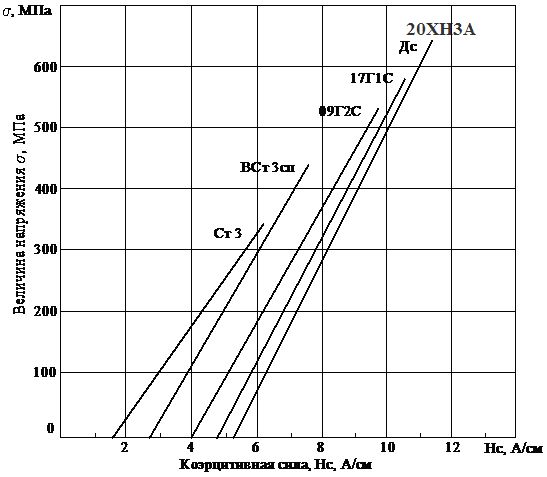

Номограммы нагружения для сталей 09Г2С, 20ХН3А, Ст3 приведены на рисунке 2.

Рисунок 2. Номограммы для определения величины напряжения по значениям коэрцитивной силы в конструкциях из сталей Ст 3, 09Г2С, 20ХН3А

3. Магнитная структуроскопия и контроль напряженно-деформированного состояния металлоконструкций подъёмных сооружений.

По аналогии с контролем механических свойств сталей на основе диаграммы нагружения в методике магнитного контроля введены следующие базовые параметры состояния металла:

| исходное значение коэрцитивной силы, при отсутствии внутренних напряжений оно минимально для любой марки стали. | |

| соответствуют уровню внутренних напряжений, равных физическому пределу текучести (σT). | |

| соответствует достижению предела прочности стали (σB). | |

| соответствует достижению предела усталости (σ0) при МЦУ. |

В зависимости от принятых в нормативно-технической документации критериев при расчете конструкционной прочности несущих элементов критические значения коэрцитивной силы могут быть установлены на уровне предела текучести или предела прочности .

Характерно, что при оценке ресурса металлоконструкции, значения и совпадают, так как предельное состояние металла по величине коэрцитивной силы одинаково для циклического и статического нагружения.

В соответствии с МВ 0.00-7.01-05 контроль состояния элементов металлоконструкций осуществляется на основе номограмм, построенных для каждого типа стали со статистической обработкой результатов по ГОСТ 30415-96.

Изменение величины коэрцитивной силы в металле, как указывалось выше, производится магнитным структуроскопом КРМ-ЦК-2М, разработанным НПФ "СНР" и МНПО "СПЕКТР" для диагностирования объектов Госпромгорнадзора МЧС Украины и Госгортехнадзора России. Структуроскоп прошел Межведомственную комиссию имеет Сертификат соответствия метрологическим нормам №0000482. При наличии корреляционных зависимостей по ГОСТ 30415-96 прибором можно вести контроль напряжений, деформаций и ресурса стальных металлоконструкций.

Количественными критериями оценки состояния металлоконструкции служат максимальные значения коэрцитивной силы в расчетных элементах подъёмных сооружений в процессе эксплуатации. Повышение Hc по сравнению с исходным значением свидетельствует о росте остаточных внутренних напряжений и деформаций. С переходом в упруго-пластическое состояние ( = ) металл начинает терять запас пластичности, который окончательно исчерпывается на стадии разупрочнения и перехода к разрушению, когда ( = ). Поэтому весь прогнозируемый срок работы подъёмного сооружения (ПС) может быть разделен на этапы по степени накопления остаточных деформаций и микроповреждений в наиболее нагруженных элементах металлоконструкций. МВ 0.00-7.01-05 предусмотрены три режима эксплуатации ПС:

- режим "надежной" эксплуатации при << , когда металл работает в упругой области диаграммы нагружения и максимальные напряжения не превышают физического предела упругости стали.

- режим "контролируемой"

эксплуатации при

≤

, когда

отдельные элементы металлоконструкции работают в упруго-пластической области

диаграммы нагружения, а максимальные остаточные напряжения достигают

физического предела текучести стали.

При работе в режиме "контролируемой" эксплуатации необходимы:

- организация постоянного визуального контроля за элементами металлоконструкций, попавших в область упруго-пластических деформаций;

- при проведении очередных полных технических освидетельствованиях (ПТО) проводить магнитный (коэрцитиметрический) контроль с фиксацией результатов замеров НС в паспорте ПС, что позволит отслеживать динамику развития усталости напряженно-деформированного состояния металла.

- "критический" режим эксплуатации при

≤

≤

, когда отдельные элементы ПС работают в

упруго-пластической и пластической областях диаграммы нагружения и максимальные

напряжения превышают предел текучести стали, в результате чего появляются усталостные

трещины.

При работе в "критическом" режиме необходимо:

- произвести усиление элементов, у которых ≥0,9 , так как в несколько раз возрастает технический риск разрушения;

- исключить возможность перегрузки ПС;

- ограничить срок следующего обследования до 1 года.

Нормативной базой магнитного (коэрцитиметрического) контроля (МТкс) являются: Международный стандарт ИСО 4301, межгосударственный стандарт ГОСТ 30415-96 (с изм. 1), методические указания РД ИКЦ «Кран» 07/97/02 (Россия), МВ 0.00-7.01-05 (Украина).

С 2012 г. проведение магнитного коэрцитиметрического контроля введено как обязательный этап работ при проведении экспертного обследования несущих элементов металлоконструкций портальных кранов, отработавших нормативный срок службы (ОМД 22460848.003-2012).