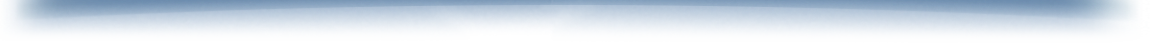

Метод направленных волн – ультразвуковой метод контроля протяжённых объектов. В основном, при контроле используют крутильные волны низкой частоты. Благодаря особенности крутильных волн их групповая скорость не зависит от частоты (см. Рис.1), т.е., не наблюдается дисперсии, а низкая частота позволяет волнам распространяться на большие расстояния.

Рис.1. Зависимость групповой скорости волн от частоты

Крутильные волны (torsional waves) были известны ещё в конце 50-х годов прошлого века, однако возможность использования низкочастотного ультразвука для контроля протяжённых объектов, таких как рельсы, трубы и прутки, появилась только в конце 80-х годов благодаря развитию компьютерных технологий. Впервые математическую модель направленных волн для контроля трубопроводов представил профессор Имперского колледжа Великобритании Майкл Коули в 1986 году и уже через 10 лет совместно с доктором Дэвидом Эллейном они создали первый прибор для контроля трубопроводов – Wavemaker SE16.

В 2004 году компания Guided Ultrasonics Ltd выпустила новый прибор Wavemaker G3, во многом опережающий своего предшественника SE16.

ООО СП «Общество технического надзора ДИЭКС» уже с августа 2005 года успешно применяет Wavemaker G3 при техническом диагностировании трубопроводов различного назначения, а с августа 2012 года – новейшую разработку компании Guided Ultrasonics Ltd – Wavemaker G4.

Метод направленных волн разрабатывался в первую очередь для контроля труднодоступных участков трубопроводов, таких как переходы в футлярах под ж/д и автодорогами, подводные переходы, участки на высоте, под землёй и в стенах.

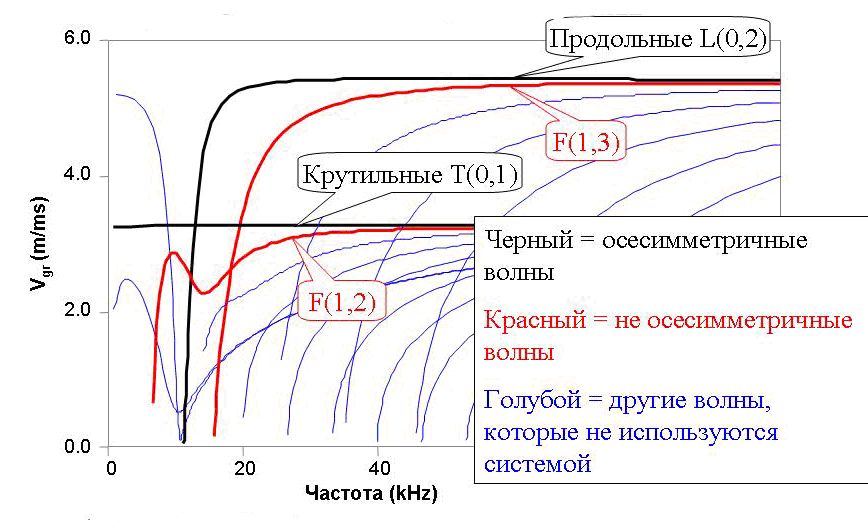

Метод основан на свойстве направленных волн распространятся на большие расстояния от места установки датчиков и отражаться от любого изменения площади поперечного сечения трубы, таких как коррозионные повреждения, трещины, локальные и протяжённые дефекты, а также конструктивных элементов трубопровода – сварных швов, отводов, врезок, опор и т.д. Данное свойство направленных волн позволяет не только определить местонахождение тех или иных конструктивных элементов на труднодоступных участках трубопроводов, но и определить наличие дефектов в сварных швах, под опорами, на прямых участках и оценить их потенциальную опасность, что играет значительную роль при проведении экспертного обследования. Применяя метод направленных волн при экспертном обследовании, наши специалисты получают полную информацию о техническом состоянии 100% металла трубопровода, а не полагаются только на данные, полученные традиционным выборочным контролем.

Например, руководствуясь требованиями существующей нормативной документации, измерение толщины стенки труб технологических трубопроводов следует проводить в трёх сечениях по 4 точки на каждые 20 метров длины, что составляет менее 0,01% от общей протяжённости трубопровода. Применение метода направленных волн при техническом диагностировании позволяет получить информацию о техническом состоянии 100% металла трубопровода.

Типовая схема установки для контроля трубопроводов представлена на Рис.2.

Рис. 2. Типовая схема установки для контроля трубопроводов.

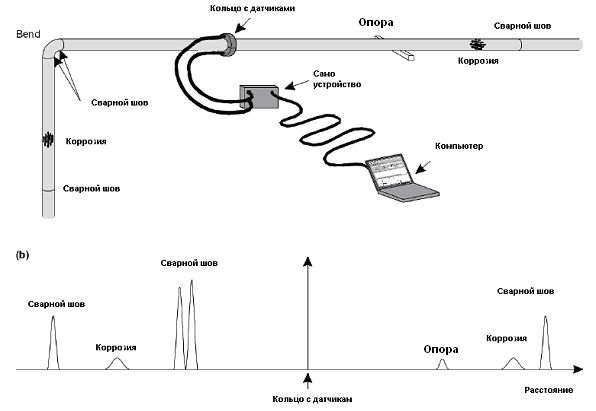

При подготовке места установки кольцевого блока преобразователей следует помнить о нескольких особенностях, а именно:

- вокруг трубы должен быть обеспечен свободный доступ (см. Рис.3), отсутствовать «спутники»;

- при наличии равномерного лакокрасочного покрытия толщиной до 2мм, его устранение не требуется, однако в случае неокрашенного трубопровода продукты коррозии и остатки краски необходимо удалить до металлического блеска поверхности трубы;

- температура поверхности труб диаметром более 100 мм не должна превышать 70ºС, а диаметром до 100 мм включительно - 120ºС, при этом наличие жидкости внутри не оказывает никакого влияния на диапазон контроля, т.е. не требуется освобождение трубопровода от продукта.

Рис.3. Доступ для установки кольцевого блока преобразователей.

Средняя длина труб, которая может быть проконтролирована с одной установки кольцевого блока преобразователей (в любом направлении) в стандартном частотном режиме, приведена в Таблице 1. Указаны также средние величины затухания.

| Условие | Типичный диапазон | Затухание (дБ/м) |

|---|---|---|

| Прямая линия, простая опора, слабая коррозия | 50 – 200 м | 0.8 – 0.8 |

| Типичная чистая 30-летняя труба | 20 – 50 м | 2.0 – 0.8 |

| Типичная 30-летняя труба с общей коррозией | 15 – 30 м | 2.6 – 1.3 |

| Труба с экструдированной изоляцией | 10 – 20 м | 4 – 2 |

| В тонком твердом битуме | 5 – 25 м | 8 – 1.6 |

| В толстом мягком битуме | 2 – 8 м | 20 – 5 |

| Цементационная труба | 10 – 30 м | 4 – 0.75 |

| Слабо прилегающая бетонная стена | 2 – 8 м | 20 – 5 |

| Плотно прилегающая бетонная стена | 1 – 2 м | 40 – 20 |

С помощью метода направленных волн можно обнаруживать следующие дефекты:

- внутреннюю коррозию;

- наружную коррозию;

- неметаллические включения;

- дефекты в сварных соединениях (непровары, трещины, смещения кромок, и т.д.),

При использовании метода направленных волн появляется ряд немаловажных преимуществ:

- возможность оценки технического состояния десятков метров трубопровода с одной точки включая такие труднодоступные участки, как поверхность под опорами, подводные и подземные участки, участки, расположенные на высоте, в футлярах и т.д., что экономит средства владельца оборудования на демонтаж-монтаж изоляционного покрытия, земляных работ или привлечения спец. техники для обеспечения доступа к поверхности элементов трубопровода;

- возможность регистрации и последующего сравнения любых изменений площади поперечного сечения трубы, в том числе мониторинг состояния труднодоступных участков с выявленными дефектами для реальной оценки необходимости применения дорогостоящих мер по ремонту;

- возможность проведения работ без выведения трубопровода из эксплуатации.

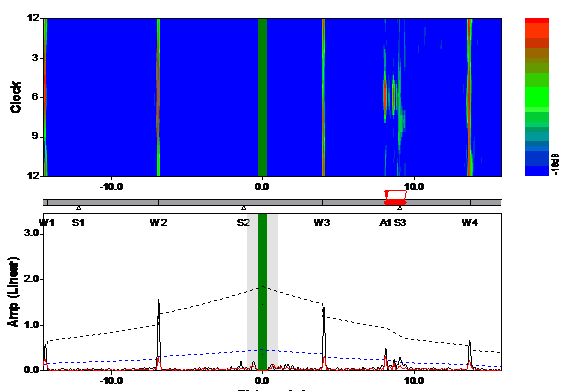

Пример обнаружения коррозии на нижней части трубопровода под опорой на участке трубопровода, расположенного на эстакаде. Вероятность обнаружения подобного дефекта традиционными методами контроля менее 0,01%.

| Особенность | Местоположение | Величина (мВ) | Оценочная потеря поперечного сечения, % | Протяженность | Класс | Заметки |

|---|---|---|---|---|---|---|

| W3 | 3.94 | 1.4 | - | 80 | Сварной шов | - |

| A1 | 8.15 | 0.122 | 3 | 25 | Повреждение, категория 1 | Коррозия под опорой в нижней части трубы |

| S3 | 9.04 | 0.223 | - | 60 | Опора | - |

| W4 | 13.66 | 0.22 | - | 60 | Сварной шов | - |

| S2 | -1.26 | 0.213 | - | 70 | Опора | - |

| W2 | -6.85 | 0.658 | - | 70 | Сварной шов | - |

| S1 | -12.12 | 0.0598 | - | 70 | Опора | - |

| W1 | -14.21 | 0.584 | - | 60 | Сварной шов | - |

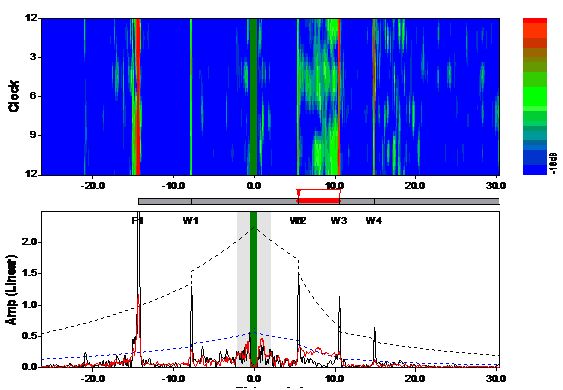

Пример обнаружения участка трубопровода, подверженного общей коррозии и требующего незамедлительной замены.

| Особенность | Местоположение | Величина (мВ) | Оценочная потеря поперечного сечения, % | Протяженность |

Класс | Заметки |

|---|---|---|---|---|---|---|

| W1 | -7.76 | 1.21 | 20 | 80 | Сварной шов | - |

| F1 | -14.35 | 4.81 | - | 80 | Фланец | - |

| A1 | 5.48 | 1.67 | 19 | 5.0 | Общая коррозия (категория 3) | - |

| W2 | 5.48 | 1.46 | 20 | 80 | Сварной шов | - |

| W3 | 10.55 | 1.06 | 25 | 80 | Сварной шов | - |

| W4 | 14.9 | 0.601 | 19 | 80 | Сварной шов | - |

На территории нашего предприятия установлен специальный калибровочно-испытательный стенд (рис. 4.), на котором специалисты по методу направленных волн исследуют оптимальные режимы и конфигурации оборудования для определения тех или иных видов повреждений. Так же стенд используется для проведения практических занятий с преподавателями Guided Ultrasonics Ltd.