О практике применения магнитной структуроскопии для выявления структурной неоднородности в элементах конструкций объектов повышенной опасности

Д.В.Ионов, начальник отдела диагностики подъёмных сооружений ООО СП «Общество технического надзора ДИЭКС» в г. Днепропетровск

В.А.Попов, Академик ПТАН Украины

КЛЮЧЕВЫЕ СЛОВА: объект повышенной опасности, безопасность, магнитная структуроскопия, распознавание, структурная неоднородность.

На всех стадиях жизненного цикла объектов повышенной опасности выявление трещин и трещиноподобных дефектов и определение причин их образования является одной из основных задач контрольного аппарата предприятий (при изготовлении продукции) и экспертных организаций (в процессе эксплуатации ОПО).

При производстве сварных конструкций объектов повышенной опасности (ОПО) дефекты технологического происхождения способствуют зарождению эксплуатационных задолго до усталостной деградации металла [1].

Производству сварных конструкций присущи некоторые особенности, которые проявляются в виде остаточных явлений, связанных с процессом теплового воздействия сварки на соединяемые между собой элементы конструкций. В конечном счёте, эти особенности могут быть сведены к двум основным, образующим их факторам [2]:

- температурному полю, вызванному действием сварочной дуги;

- нарушениям технологии производства сварных конструкций.

Из-за температурного влияния возникают остаточные напряжения, структурная неоднородность, как в сварном шве, так и в околошовной зоне, что в конечном итоге может приводить к снижению механических свойств сварного соединения.

При нарушении технологии сварки, как при изготовлении, так и при ремонте конструкции ОПО, возникают дефекты в виде пор, трещин, непроваров, неметаллических включений и т.п. Поэтому на протяжении десятков лет диагностика сварных соединений строилась на понятиях и критериях «наличия – отсутствия» дефектов в сварном шве и околошовной зоне с применением различных неразрушающих методов контроля (ультразвуковой контроль, капиллярная и магнитопорошковая дефектоскопия, радиографические методы контроля и др.)

Для оценки структурной неоднородности сварного шва и околошовной зоны и наличия микродефектов для определённых групп ОПО нормативной документацией предусматривается необходимость проведения металлографических исследований или на контрольных сварных образцах, или на образцах, вырезанных из предполагаемых дефектных участков (в основном при расследовании аварий).

В какой-то мере (косвенно) можно судить о наличии нежелательной структурной неоднородности при применении твердометрии по разнице значений твердости сварного шва и околошовной зоны с твердостью основного металла. Но окончательную оценку степени опасности структурной неоднородности можно получить лишь при металлографических исследованиях и механических испытаниях.

Что касается определения остаточных напряжений в сварной конструкции, то надо отметить, что за последнее десятилетие получил распространение магнитный (коэрциметрический) метод контроля, основанный на корреляции магнитных и механических свойств для различных марок сталей [3], [4], [5]. Более того, с внедрением магнитной структуроскопии появилась возможность оценивать скорость развития деградационных явлений за определенный интервал времени по нарастанию значений коэрцитивной силы [6].

Все вышеупомянутые методы в основном связаны с оценкой неблагоприятных факторов процесса сварочного производства и (при комплексном подходе) широко применяются при оценке технического состояния ОПО.

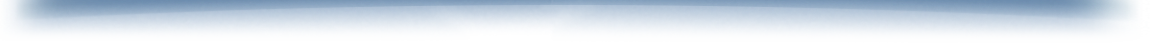

Вместе с тем, нельзя забывать, что большую опасность представляют дефекты металлургического происхождения, такие как расслоения и структурная неоднородность на отдельных участках вэлементах конструкций. Расслоениями, как правило, поражаются средние слои металлопроката в местах со значительным количеством «раскатанных» и цепочных включений (Рис.1), а также при нарушении температурного режима начала и конца прокатки. При этом микроструктура основной матрицы металла остаётся однородной. Такой вид дефекта также характерен при производстве стали, полученной при непрерывной разливке [1].

Рис 1. Панорама нетравленного (а) и травленного (б) участка шлифа стали 12Г2Б

в плоскости, перпендикулярной стенке элемента и направлению прокатки (х200).

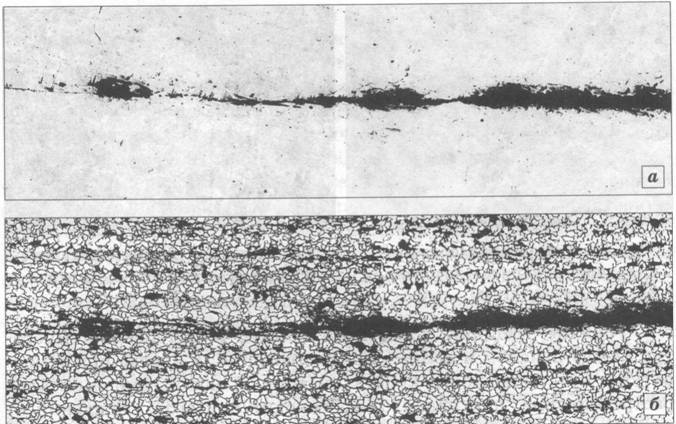

На структурную неоднородность влияет зонная ликвация элементов стали при остывании металла в изложницах. Наиболее богатая примесями и повышенным содержанием углерода ликвационная часть получается в верхней центральной области слитка, что впоследствии при прокатке приводит к структурной неоднородности в отдельных зонах металлопроката (Рис.2) даже при незначительном содержании углерода встали [7], [8].

Рис.2 Ликвация элементов по поперечному сечению слитка из кипящей стали.

(Сплошная линия – верх слитка; пунктирная – середина слитка; штрих-пунктирная – низ слитка)

Более того, ликвационная часть, наиболее обогащённая углеродом, имеет большое количество примесей и неметаллических включений, которые после прокатки являются зародышами развития макродефектности в металле. Химическая и структурная неоднородность порой приводит к ускоренному протеканию негативных процессов (как в сварных соединениях, так ив основном металле), таких как сульфидное растрескивание с образованием расслоений в металле, трещинообразованию в зонах перегрева, особенно признако-переменных нагрузках, коррозийному растрескиванию под напряжением [1].

Если расслоения в прокате можно распознать при ультразвуковом контроле, то структурная неоднородность, возникающая из-за ликвации углерода, обычными методами неразрушающего контроля не распознаётся. Она, как «бомба замедленного действия» может привести к разрушительным последствиям при внезапном расслоении металла под воздействием возникающих напряжений в процессе эксплуатации или даже при первичном техническом освидетельствовании ОПО.

В 70-х годах прошлого столетия при изготовлении сосудов и аппаратов из сталей 16ГС, 17ГС1 возникали серьёзные проблемы, связанные с расслоением металлопроката в процессе испытаний изделий под давлением, что приводило к несчастным случаям со смертельным исходом. При расследовании аварий было установлено, что причиной возникших расслоений являлась структурная неоднородность в средней части проката в виде перлитной составляющей толщиной 0,8-1,5 мм (по направлению прокатки). Исследования [9] показали, что при сварке в околошовной зоне металлопроката со структурой неоднородностью от термического влияния и возникающих затем напряжениях расслоение возникало в плоскости перпендикулярной к направлению рентгенпросвечивания и при рентгенконтроле не выявлялось. При проведении ультразвукового контроля такой дефект выявлялся на всем протяжении дефектного участка околошовной зоны. Попытки исправлений такого дефекта не давали положительных результатов – расслоение вновь возникало вдоль направления прокатки.

Анализ технологии производства стали показал, что появление в металлопрокате структурной неоднородности связанно с началом внедрения выплавки низколегированной стали в большегрузных плавильных агрегатах [9]. Увеличение объёма изложниц увеличивало время остывания жидкой стали, при этом ликвация углерода в центральной верхней части слитка становилась наиболее ярко выраженной с содержанием углерода до 0,6-0,7%, при содержании углерода в основном объёме слитка 0,14-0,19%, что впоследствии при прокатке приводило к структурной неоднородности металлопроката.

В 1981 – 1987гг. проблемы с появлениями расслоения в металлопрокате из стали 14Г2 возникали на ряде краностроительных предприятий. За этот период только на Харьковском заводе ПТО были забракованы десятки главных балок. При входном контроле металлопроката расслоения не выявлялись. Насторожило специалистов предприятия появление трещин на кромках проката при резке на гильотинных ножницах. После проведения специального прогрева поверхности проката газовыми горелками при последующем ультразвуковом контроле выявлялись зоны с появившимися расслоениями.

Металлографическими исследованиями на вырезанных образцах из дефектных зон была установлена связь между появлениями расслоений в металлопрокате и наличием структурной неоднородности в виде полосы толщиной 0,6-1,2 мм, состоящей на 80% из перлита.

В последние годы всё чаще стали встречаться случаи разрушения элементов металлоконструкций из-за структурной неоднородности проката не только при эксплуатации кранов, сосудов и аппаратов, отработавших нормативный срок, но и при изготовлении новой продукции [10].

Проблемы распознавания природы образования и причин появления расслоений металлопроката в процессе изготовления и эксплуатации оборудования повышенной опасности по-прежнему остаются «камнем преткновения» для специалистов предприятий и экспертных организаций.

С развитием применения магнитного (коэрцитиметрического) метода контроля и освоением в серийном производстве магнитных структуроскопов КРМ-ЦК-2М появилась возможность обнаружения зон со структурной неоднородностью в крановых металлоконструкциях, с последующим выявлением расслоения металла с помощью УЗК.

К сожалению, в существующих методиках отсутствует даже упоминание о возможности применения магнитного (коэрцитиметрического) контроля по выявлению структурной неоднородности металлопроката и предупреждению на ранней стадии развития такого опасного дефекта, как расслоение металла из-за наличия структурной неоднородности при эксплуатации ОПО, что снижает достоверность результатов оценки технического состояния оборудования в целом.

При выплавке стали и направленной кристаллизации в процессе остывания жидкого металла в изложницах, последующей прокатке металла и реструктуризации возникает текстура, которая приводит к анизотропии магнитных свойств, поэтому результаты измерения магнитных параметров могут быть использованы для выявления отдельных участков, связанных с магнитной анизотропией, для последующего анализа текстуры и магнитных свойств металлопроката [5].

Распознавание неоднородной структуры основано на росте при увеличении объёма перлитной составляющей в отдельных зонах металлопроката по сравнению с основной матрицы структуры. Этот метод давно используется в практике контроля качества изделий при термообработке, например, при измерении глубины цементации [5]. Он основан на росте при изменении толщины цементированного слоя, т.е. увеличении в слое объёма карбидной фазы, которая при перемагничивании оказывает препятствие для смещающихся доменных границ.

На этом принципе распознавания структурной неоднородности в результате проведенных исследований в рамках корпорации «Интерподъёмтрансмаш» (г.Харьков) ООО «Подъёмсервис» разработал методику распознавания структурной неоднородности в элементах металлоконструкций из низколегированных сталей.

В качестве примера по выявлению зон со структурной неоднородностью с применением магнитной структуроскопии и последующим ультразвуковым контролем участков с повышенными значениями коэрцитивной силы (Нс, А/см) можно привести результаты исследований вертикальных стенок главных балок крана мостового грузоподъемностью 20т на Харьковском заводе ПТО [7], когда при проведении работ по составлению магнитного паспорта на кран специалистами по неразрушающему контролю испытательной лаборатории ООО «Подъемсервис» были выявлены участки с повышенными значениями Нс. На увеличение значений Нс существенное влияние оказывают напряжения, возникающие в процессе изготовления сварных конструкций.

Но увеличение Нс от напряжений в сварных конструкциях имеет определенную закономерность в зависимости от конструктивных особенностей металлоконструкции, расположения сварных швов, технологического процесса изготовления. В данном случае расположение участков с повышенными значениями Нс (до 7А/см) имело характер вытянутых локальных зон в направлении прокатки, что не характерно для напряжений всварных конструкциях главных балок.

Как известно [5],повышение в структуре плотности дислокаций (N) сопровождается увеличением прочностных характеристик и повышением значений Нс, с одновременным снижением пластических свойств металла. При этом G0,2 (условный предел текучести) и Нс пропорциональны . Увеличение объёма перлитной составляющей в структуре стали сопровождается повышением микронапряжений и ростом G0,2 и Нс. Поэтому для установления причин роста Нс в вертикальных стенках главных балок было принято решение о проведении металлографических исследований в дефектных зонах, тем более что при кантовке главных балок в этих зонах появились признаки отслоения отдельных кусков металла толщиной до 3,5мм (при толщине стенки 6 мм).

Для определения мест расположения дефектов и причин образования дефектных участков при исследованиях был применен комплексный подход (визуальный осмотр, магнитная структуроскопия, ультразвуковая толщинометрия и металлографические исследования образцов, вырезанных из дефектных участков). Результаты УЗ-контроля показали наличие расслоения металла во всех зонах с повышенными значениями Нс. Анализ результатов входного контроля металлопроката [10] показал, что металлопрокат (плавка 40388, партия 8) соответствует требованиям ГОСТ 19281-89 для класса прочности 345) [11]. Сравнительные данные результатов испытаний металлопроката ОАО «Донецкий металлургический завод» и ЦЛ ООО «ХЗ ПТО» практически совпадали и не вызывали сомнений в качестве металлопроката (Таблица 1)

Замеры значений коэрцитивной силы (Нс) при входном контроле исследуемогообразца №524 плавки 40388 (в направлении вдоль прокатки) составили 5,37 – 5,46А/см.

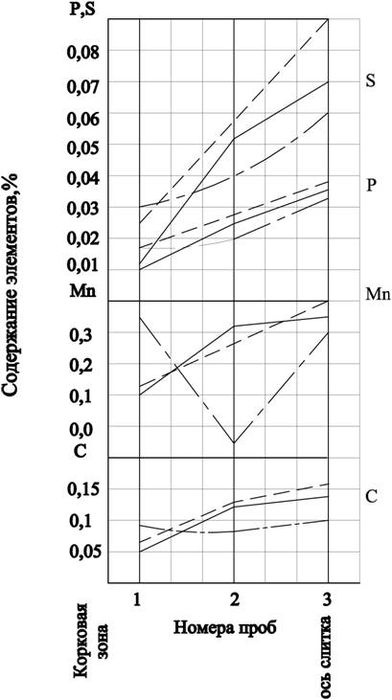

Металлографическими исследованиями образцов, вырезанных из пробы №524, выявлена микроструктура, характерная для стали 09Г2С, с равноосными зернами перлита и феррита 9-ого балла (по ГОСТ 5639-87) с соотношением феррита к перлиту 85% и 15%, соответственно. Полосчатость отсутствует (Рис.3), т.е. при входном контроле металлопроката никаких отклонений от требований НТД не отмечено.

Рис.3. Микроструктура образца, вырезанного из пробы 524

(плавка 40388, партия 8) (х100)

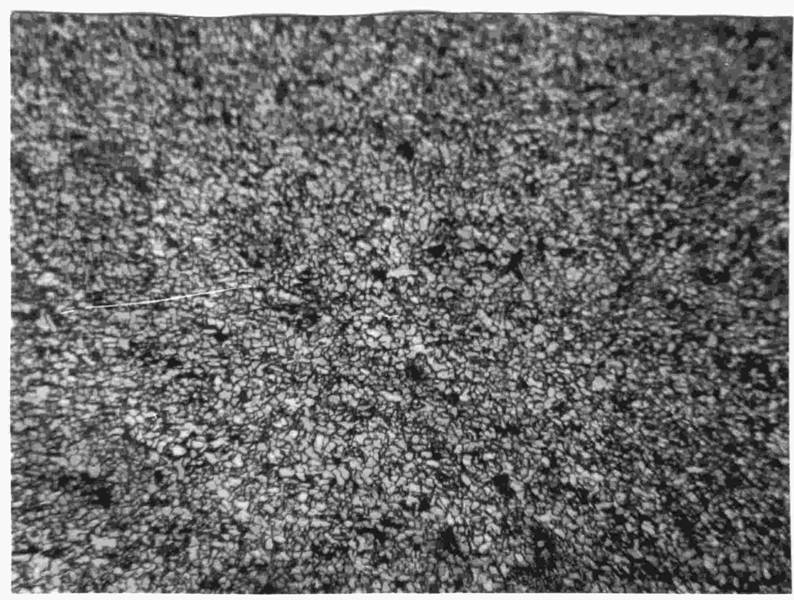

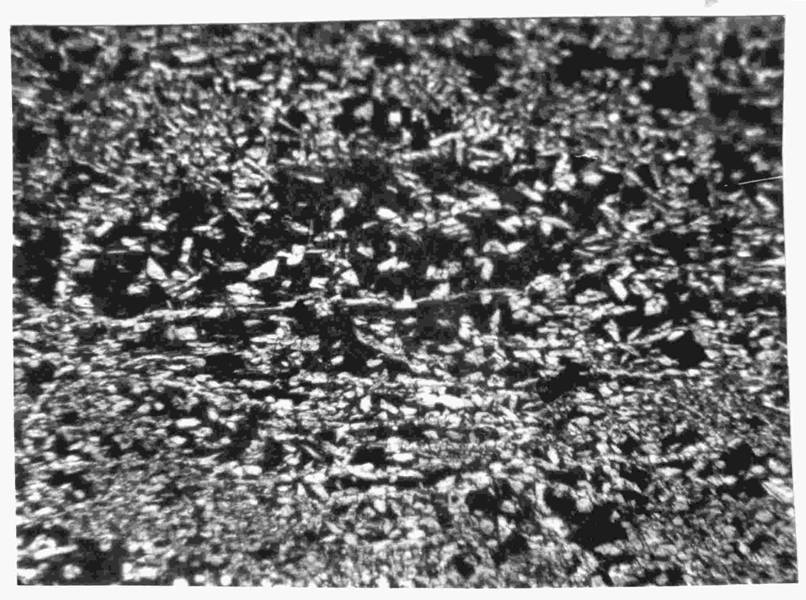

Вместе с тем, микроструктура образцов сколов (Рис.4) резко отличается от микроструктуры образца, вырезанного при входном контроле из листового металлопроката δ=6 мм (проба 524), и микроструктуры образцов, вырезанных из зон, расположенных в одном и том же сечении рядом с отслоившимися сколами.

Микроструктура металла (Рис.4) состоит из зёрен перлита и феррита (45% и 55 % соответственно) со значительной разнозернистостью от 6 до 9 балла по ГОСТ 5639-87 [12]. Загрязнение металла в виде сульфидов и силикатов соответствует 3-4 баллу по ГОСТ 1778-70 [13]. Твёрдость исследуемых отслоений различных участков имеет различные значения от 12 до 22 . Значения вокруг дефектных участков составляют от 5,8 до 7,2 А/см.

Рис.4. Микроструктура металла (сталь 09Г2С) со структурной неоднородностью

(отношение перлита к ферриту 45% / 55%, =7,2 А/см)

Механические свойства образцов, вырезанных возле дефектных участков, не отвечают требованиям ГОСТ19281-89 [11],т.е. металлоконструкции главных балок являются окончательным браком.

При принятии решения на ремонт элементов конструкций ОПО очень важно убедиться в том, что начавшееся трещинообразование не связано с наличием структурной неоднородности в прокате, т.к. от этого зависит эффектность принимаемого решения и технология ремонта ОПО, работающего в агрессивных средах.

Например, сульфидному растрескиванию сварных соединений благоприятствует ряд факторов, таких как химическая и структурная неоднородность металла, присутствие дефектов и геометрических концентраторов в сварном шве, высокий уровень остаточных напряжений.

При оценке технического состояния ОПО в таких случаях необходимо при принятии решения на ремонт оценивать, какой из механизмов деградации металла является определяющим. В таких случаях проведение магнитной структуроскопии в комплексе с другими методами неразрушающего контроля помогает не допускать опрометчивых решений.

Например, на ПАО «Кременчугский сталелитейный завод» в этом году были обнаружены трещины и сколы в стенках главных балок крана грузоподъемностью 10т после 1-2 лет эксплуатации. При изучении обломков, была выявлена структурная неоднородность металла. Балки изготовлены из стали все того же Донецкого стальзавода. Обычный ремонт стенки результатов не принесет. Что делать с кранов владельцу – не известно.

Выводы.

- При комплексном подходе к оценке напряжённо-деформированного состояния элементов конструкций объектов повышенной опасности на любой стадии жизненного цикла изделия с применением магнитного (коэрцитиметрического) контроля повышается эффективность оценки технического состояния объекта контроля и обеспечивается своевременное предупреждение аварийных ситуаций из-за появления расслоений в металлопрокате из-за структурной неоднородности.

- В целях практического применения магнитной структуроскопии по выявлению структурной неоднородности считать целесообразным дополнить специальным разделом действующие нормативные документы по оценке напряжённо-деформированного состояния объектов повышенной опасности.

Литература.

- В.М. Горицкий, Диагностика металлов, Металлургиздат, 2004г.

- А.Я.Недосека, Основы расчёта и диагностики сварных конструкций, - К: Издательство методической литературы и наглядных пособий ТК-78, 1996

- В.А. Попов, Исследования и практика применения магнитной структуроскопии, «Подъёмные сооружения. Специальная техника», №9, 2004г.

- Методичні вказівки з проведення магнітного контролю напружно-деформованого стану металоконструкцій підйомних споруд та визначення їх залишкового ресурсу, МВ0.00-7.01-05.

- М.Н. Михеев, Э.С. Горкунов, Магнитные методы структурного анализа неразрушающего контроля, 1993г.

- Котельников В.С., Попов Б.Е., Левин Е.А., Зарудный В.В., Безлюдько Г.А., Практика магнитной диагностики подъёмных сооружений при проведении экспертизы промышленной безопасности. «Подъёмные сооружения. Специальная техника», №6-7, 2003г.

- Г.А. Кащенко, Курс общей металлографии, т.2, 1936г.

- А.А.Романов, Литьё стали в вибрирующие формы, Машгиз, 1959г.

- В.А. Попов, Ю.А.Минаев, Исследование механики разрушения проката из низколегированных сталей, полученного при интенсификации процесса плавки в большегрузных мартеновских печах, «Химическое и нефтяное машиностроение», №6, 1976г.

- В.А. Попов, О практике применения магнитной структуроскопии для выявления структурной неоднородности в элементах металлоконструкций грузоподъёмных машин, «Подъёмные сооружения. Специальная техника», №4, 2010г.

- ГОСТ 19281-89. Прокат из стали повышенной прочности. Общие технические условия, 1989г.

- ГОСТ 5639-87. Стали и сплавы. Методы выявления и определения величины зерна.

- ГОСТ 1778-70. Сталь. Металлографические методы определения неметаллических включений.

- РД ИКЦ«КРАН»-007-97/02. Магнитный контроль напряженно-деформированного состояния иостаточного ресурса подъемных сооружений при проведении обследования и техническом диагностировании (экспертизе промышленной безопасности). – М., 2002.